चुहावट बिना कार्ट्रिज भर्ने विस्तृत निर्माण गाइड।

किन भापोराइजर कार्ट्रिज चुहावट हुन्छ? यो एउटा यस्तो प्रश्न हो जसले सबैलाई एकअर्कामाथि औंला उठाएको छ कि वास्तविक अपराधी को हो। के यो तेल, टेर्पेन, कमसल हार्डवेयर, भर्ने प्रविधि हो, वा केवल सादा प्रयोगकर्ताहरूले आफ्नो कार्ट्रिज तातो कारमा छोड्छन्? यो सामयिक चुहावट कार्ट्रिजका प्रमुख पक्षहरूलाई डिकन्स्ट्रक्ट गर्न डिजाइन गरिएको हो ताकि प्रयोगशाला निर्देशकहरूले चार्जब्याक कम गर्न सकून् र आफ्ना उत्पादनहरूसँग ग्राहक सन्तुष्टि बढाउन सकून्। २०१५ मा नियमन गरिएका उत्पादन ठाउँमा लगानी गर्न सुरु गर्दा मैले भेटेका पहिलो व्यक्तिहरू मध्ये एकले मलाई कार्ट्रिज प्रस्तुत गरे र भनियो कि प्लास्टिक र धातुको यो टुक्रा उद्योगको सबैभन्दा ठूलो समस्याहरू मध्ये एक थियो। आधा दशक भन्दा बढी समयदेखि, संयुक्त राज्य अमेरिकाका केही ठूला भेप कम्पनीहरूमा निकासी, निर्माण र वितरणमा धेरै लगानीहरू, मैले भापोराइजर चुहावटलाई असर गर्ने वस्तुहरूको सूची एकत्रित गरेको छु।

चुहावटको कारण के हो?

भ्याकुम लकको क्षति - यो उत्तर हो। कारण जेसुकै भए पनि, केहि, कोही, वा कुनै घटनाले भ्याकुम लकलाई छोड्न बाध्य बनायो। आधुनिक कार्ट्रिजहरू भ्याकुम लक सिद्धान्तको साथ डिजाइन गरिएका छन् र कार्ट्रिज चुहावट रोक्नको लागि, प्रयोगशाला निर्देशकहरूले धेरै अवस्थामा चुहावट हुनबाट रोक्नको लागि उत्पादन प्रक्रिया र सूत्रीकरण परिमार्जनको संयोजन प्रयोग गर्न सक्छन्। जब कार्ट्रिजले सुरुमा तरल पदार्थलाई भापोराइजरमा तान्छ, जलाशयको माथि एउटा सानो भ्याकुम बन्छ, यो भ्याकुमले अनिवार्य रूपमा तेल कक्षमा अर्कहरूलाई "समात्छ" जबकि बाहिरी दबाबले यसलाई भित्र समातेर राखेका अर्कहरू विरुद्ध धकेल्छ। चुहावट (भ्याकुम हानि) निम्त्याउने ३ मुख्य क्षेत्रहरू हुन्:भर्ने प्रविधि त्रुटिहरू- लामो क्याप समय, दोषपूर्ण क्यापिङ, तिरछा क्यापिङनिकासी सूत्रीकरण- अत्यधिक टर्पीन र पातलो भार, प्रत्यक्ष रेजिन मिश्रण, रोजिन डिग्यासिङ,प्रयोगकर्ता व्यवहार- कारतूसहरू, तातो कारहरूसँग उडान गर्दै।

उत्पादन त्रुटिहरू र यसले कसरी चुहावट निम्त्याउँछ

१. पर्याप्त छिटो क्यापिङ नगर्दा: ढिलो क्यापिङ गर्दा भ्याकुम लक बन्दैन वा कमजोर भ्याकुम लक प्रभावकारी हुँदैन। भ्याकुम लक बनाउन लाग्ने समय तापक्रम (अर्काको र कार्ट्रिजको तापक्रम दुवै) र भरिएको अर्कको चिपचिपापनमा निर्भर गर्दछ। सामान्य नियम ३० सेकेन्ड भित्र क्यापिङ गर्नु हो। द्रुत क्यापिङ प्रविधिले कार्ट्रिज क्याप हुँदा भ्याकुम लक बन्न सक्छ भन्ने कुरा सुनिश्चित गर्दछ। कार्ट्रिजमा क्याप स्थापना नभएसम्म, अर्कहरू वायुमण्डलमा पर्दाफास हुन्छन्, यस प्रक्रियाको क्रममा अर्क जलाशयमा भिजाइन्छ र यदि क्याप गरिएको छैन भने, सबै अर्कहरू कार्ट्रिजबाट बाहिर निस्कनेछन्। यो प्रभाव भर्ने मेसिनहरूमा देखिन्छ जसले कार्ट्रिजहरू भर्छन् तर क्याप गर्दैनन् - जहाँ भरिएका पहिलो कार्ट्रिजहरू अन्तिम केही भरिँदै गर्दा चुहिन थालेका छन्।

न्यूनीकरण प्रक्रियाहरू:

स्पष्ट प्रक्रिया भनेको सकेसम्म चाँडो क्याप सुरक्षित गर्नु हो। यद्यपि, यदि कुनै कारणले तपाईंले यो गर्न सक्नुहुन्न भने, तपाईं तलका उपायहरू अपनाएर कम गर्न सक्नुहुन्छ।

● चिपचिपापन बढाउनको लागि थप शक्तिशाली अर्कहरू (५-६% टर्पेनसहित ९०% क्षमतामा) प्रयोग गर्नुहोस्। यसले अन्तिम सूत्रको मोटाई बढाउँछ र क्याप गर्न आवश्यक समय लम्ब्याउँछ।

● भर्ने तापक्रम ४५ डिग्री सेल्सियसमा कम गर्नाले क्याप गर्न आवश्यक समय बढ्नेछ। यो धेरै पातलो समाधानहरूको लागि काम गर्दैन जहाँ धेरैजसो कार्ट्रिजहरूलाई ५ सेकेन्डको क्यापिङ आवश्यक पर्दछ।

२. दोषपूर्ण-क्यापिङ/क्यापिङ प्रविधि: क्यापिङ प्रविधि भनेको धेरैजसो प्रयोगशाला निर्देशकहरूले चुहावट दरहरूको मूल्याङ्कन गर्दा छुटाउने कुरा हो। मिस क्यापिङमा सामान्यतया १) क्यापलाई कोणमा थिच्नु वा २) कार्ट्रिजको भित्री भागलाई विकृत पार्ने मिस थ्रेड जसले कार्ट्रिजलाई राम्ररी सिल गर्न दिँदैन।

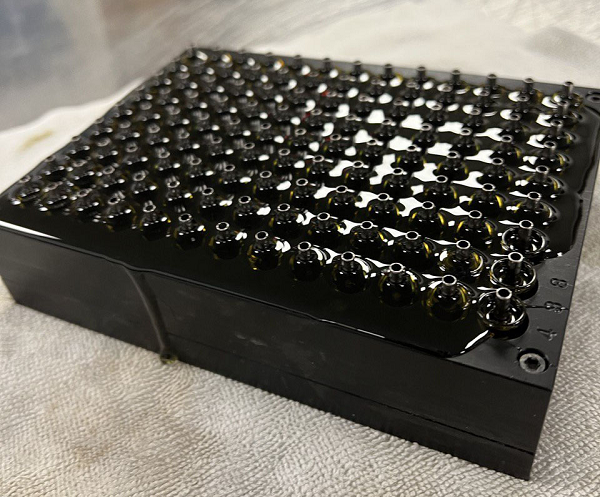

यहाँ कोणात्मक क्ल्याम्पिङको उदाहरण छ - जब क्यापलाई कोणमा जबरजस्ती तल झारिदिन्छ। यद्यपि कार्ट्रिज बाहिरबाट अक्षुण्ण देखिन्छ, केन्द्र पोस्ट पङ्क्तिबद्धता र भित्री सिलहरू क्षतिग्रस्त भएका छन् जसले कार्ट्रिजहरूको सिल गर्ने क्षमतालाई जोखिममा पार्छ। अनियमित क्यापहरू भएका डकबिल र कार्ट्रिजहरूमा मिस-क्यापहरूको उच्चतम सम्भावना हुन्छ। मिस-थ्रेडहरू एकसाथ स्क्रू गर्दा फिट नहुने थ्रेडहरूबाट हुन्छन्। यो गलत अलाइनमेन्टले सिलहरूलाई एकसाथ लक गर्दा विकृत बनाउँछ जसले गर्दा भ्याकुम क्षति हुन्छ।

न्यूनीकरण प्रक्रियाहरू:

● म्यानुअल लेबर लाइनहरूको लागि: ठूलो ढाँचाको आर्बर प्रेस प्रयोग गर्दै - ठूलो-ढाँचाको आर्बर प्रेसहरू (१+ टन-फोर्स) सञ्चालन गर्न सजिलो हुन्छ र ठूलो पुल हुन्छ। सार्वजनिक धारणाको विपरीत, ठूलो डाउनफोर्सले वास्तवमा एसेम्बली कर्मचारीहरूद्वारा सहज कार्यलाई अनुमति दिन्छ जसले गर्दा कम दोषपूर्ण क्याप्सहरू हुन्छन्।

● ब्यारेल र बुलेट डिजाइन जस्ता क्याप्स छनौट गर्नुहोस् जुन सबै परिस्थितिहरूमा सजिलैसँग क्याप गर्न सकिन्छ। सजिलैसँग क्याप गर्न मिल्ने माउथपीसहरू भएकोले सबै प्रक्रियाहरू र कर्मचारीहरूको लागि क्यापिंग प्रक्रिया सजिलो हुन्छ।

सूत्रहरू निकाल्नुहोस् र यसले चुहावटलाई कसरी असर गर्छ

● पातलो पदार्थ, काट्ने एजेन्ट र अतिरिक्त टर्पेनको अत्यधिक प्रयोग: निकासीको शुद्धता र अन्तिम सूत्रीकरणले चुहावट दरमा ठूलो प्रभाव पार्छ। D9 र D8 जस्ता अत्यधिक चिपचिपा अर्कका लागि भापोराइजरहरू त्यस्ता सामग्रीहरूको लागि डिजाइन गरिएका छन् र सामान्य टर्पेन भारभन्दा माथि पातलो पदार्थहरू थप्दा कोर र शोषक सेलुलोजमा नकारात्मक असर पर्छ। PG वा MCT तेल जस्ता पातलो पदार्थहरूले निकालिएको म्याट्रिक्सलाई कमजोर बनाउँछ जसले गर्दा कोरमा बुलबुले बन्ने गर्दछ जुन मुख्य तेल भण्डारमा जान सक्छ र भ्याकुम सिल तोड्न सक्छ।

● लाइभ रेजिन - अत्यधिक टर्पेन तह प्रयोग र अनुचित डिग्यासिङ: धेरै मानिसहरूले विगतमा लाइभ रेजिन चुहावटको रिपोर्ट गरेका छन्। मुख्य अपराधी (हार्डवेयर र भर्ने प्रविधि सही छ भन्ने मान्दै) क्रिस्टलाइज्ड लाइभ रेजिनबाट टर्पेन तहको अत्यधिक प्रयोग हो। सामान्यतया, अन्तिम मिश्रण बनाउनको लागि लाइभ रेजिनलाई डिस्टिलेटसँग ५०/५० डिस्टिलेटदेखि लाइभ रेजिन अनुपातमा मिसाउन आवश्यक पर्दछ। टर्पेन तह आफैं (एक अत्यन्तै वांछनीय उत्पादन) कार्ट्रिज भित्र राख्न पर्याप्त चिपचिपा हुँदैन। सूत्रीकरण वैज्ञानिकहरूले प्रायः अधिक प्रिमियम उत्पादन सिर्जना गर्ने इच्छामा टर्पेन तहको अत्यधिक प्रयोग गर्छन् जसले कार्ट्रिजको भ्याकुम लकलाई कमजोर बनाउँछ जसले अतिरिक्त टर्पेनहरू निम्त्याउँछ। अन्य थप गम्भीर समस्याहरू हुन सक्छन् जब वाष्पीकरणकर्ता प्रयोगबाट न्यानो हुन थाल्छ तब अतिरिक्त अवशिष्ट ब्यूटेन निस्कन्छ। प्रयोगशाला सुविधामा निकासीको क्रममा अतिरिक्त ब्यूटेन हटाउन आवश्यक छ।

● रोजिन - अनुचित हल्का सुगन्धित डिग्यासिङ: जीवित रेजिन जस्तै - डिस्टिलेटसँग सूत्रीकरण गर्नु अघि रोजिनलाई डिग्यासिङ र क्रिस्टलाइज गर्न आवश्यक छ। रोजिनको समस्या भनेको उपस्थित हल्का सुगन्धित पदार्थहरू हुन् - यी हल्का सुगन्धित पदार्थहरू (केही पूर्ण रूपमा स्वादहीन) वाष्पीकरण हुनेछन् र कार्ट्रिज सक्रियताको समयमा दबाब सिर्जना गर्नेछन् जसले गर्दा कार्ट्रिज भ्याकुम लक तोड्नेछ र चुहावट हुनेछ। स्थिर रोसिन भापोराइजर कार्ट्रिजहरूको लागि प्रयोगयोग्य छ भनी सुनिश्चित गर्न उचित डिग्यासिङ महत्त्वपूर्ण छ।

न्यूनीकरण प्रक्रियाहरू:

डिलुटेन्ट, काट्ने एजेन्ट, र अतिरिक्त टर्पेनहरू:

● चिपचिपापन जोगाउन ९०% वा सोभन्दा माथिको दायरामा उच्च गुणस्तरको डिस्टिलेट प्रयोग गर्नुहोस्।

● सबै स्वादहरूमा ५%-८% कुल टर्पेन थपेर पातलो पदार्थ कम राखिन्छ।

प्रत्यक्ष राल:

●५०%/५०% – ६०%/४०% डिस्टिलेट टु लाइभ रेजिन अनुपात (टर्प लेयर मिक्स)। कुनै पनि टर्प प्रतिशत बढी टर्प्सले चुहावटको जोखिम निम्त्याउँछ - ४०% भन्दा कमले स्वाद पातलो हुने जोखिम निम्त्याउँछ।

● ४५ डिग्री सेल्सियस नजिकको भ्याकुममा उचित अवशिष्ट ब्यूटेन वाष्पीकरण सुनिश्चित गर्नुहोस्।

रोजिन:

● ४५ डिग्री सेल्सियस तापक्रममा हल्का सुगन्धित टर्पेनहरूलाई उचित रूपमा डिगास गर्नुहोस् - यी हल्का सुगन्धित पदार्थहरू (यद्यपि प्रायः स्वादहीन) चिसोमा फसाउन सकिन्छ र चाहेमा डबल उत्पादनहरूको लागि सम्झन सकिन्छ।

प्रयोगकर्ताको व्यवहार र यसले चुहावटलाई कसरी असर गर्छ र यसलाई कसरी प्रतिरोध गर्ने

तपाईंले तातो ठाउँमा कुनै चीज छोड्दा, तपाईंलाई शारीरिक प्रतिक्रियाहरू हुने सम्भावना धेरै हुन्छ। प्रयोगकर्ताहरूले कार्ट्रिजहरू लिएर उड्दा प्रत्येक पटक प्लेनको कम चापले भ्याकुम लकलाई कमजोर बनाउँछ। दबाब परिवर्तन गर्न सजिलो होस् वा रासायनिक प्रतिक्रियाहरू जत्तिकै जटिल होस् जसले टर्पेनहरूलाई विकृत गर्दछ जसले ग्यासबाट बाहिर निकाल्छ, प्रयोगकर्ताहरूले कार्ट्रिजहरूमा धेरै तनाव दिन्छन्। सूत्रकर्ताहरूले प्रयोगकर्ताहरूले आफ्ना उत्पादनहरू पार गर्ने केही तर सबै घटनाहरूलाई अफसेट गर्न सक्छन्।

तातो कारमा कारतूसहरू:

औसत १२०F वा ४५C को आसपास तातो तापक्रमले भ्याकुम लकहरू असफल बनाउँछ।

न्यूनीकरण प्रविधिहरू:

मानक डिस्टिलेट कार्ट्रिज: सूत्रीकरण - ५-६% टर्पेन लोडको साथ प्रयोग गरिएको ९०% शुद्धता डिस्टिलेट यस अवस्थामा सबैभन्दा जीवित हुन्छ। लाइभ रेजिन: मानौं प्रयोगकर्ताहरूले यो घटना पछि पनि लाइभ रेजिन कार्ट्रिज प्रयोग गर्न चाहन्छन् (लाइभ रेजिन ४५ डिग्री सेल्सियसमा ३ घण्टा पछि विकृत हुनेछ) ६०% डिस्टिलेट ४०% लाइभ रेजिन कार्ट्रिज चुहावटको लागि बढी प्रतिरोधी हुनेछ। यदि जीवित रेजिनको लागि तापक्रम लगभग ४५ डिग्री सेल्सियसमा बढ्यो भने, कार्ट्रिजहरूमा टेर्पेन अफ-ग्यासिङको कारण चुहावटको उच्च सम्भावना हुन्छ। रोजिन: मानौं प्रयोगकर्ताहरूले यस घटना पछि पनि लाइभ रोजिन कार्ट्रिज प्रयोग गर्न चाहन्छन् (निहित बिरुवाको मोमको कारणले रोजिन अझ बढी संवेदनशील हुन्छन् र ४५ डिग्री सेल्सियसमा ३ घण्टा पछि विकृत हुनेछन्) ६०% डिस्टिलेट ४०% रोजिन कार्ट्रिज चुहावटको लागि बढी प्रतिरोधी हुनेछ। यदि जीवित रेजिनको लागि तापक्रम लगभग ४५ डिग्री सेल्सियसमा बढ्यो भने, कार्ट्रिजहरूमा टेर्पेन ग्यासिङको कारण चुहावटको उच्च सम्भावना हुन्छ।

हवाईजहाज यात्रा:

वायुमण्डलीय चाप कम हुँदा कार्ट्रिजमा रहेको भ्याकुम लक बिग्रन्छ।

न्यूनीकरण रणनीति १:

दबाब प्रतिरोधी प्याकेजिङ - यो अभिन्न रूपमा सिल गरिएको प्याकिङले कार्ट्रिजलाई असर गर्न दबाब परिवर्तनलाई रोक्छ। इमानदारीपूर्वक भन्नुपर्दा, यो हवाई यात्राको लागि होस् वा केही पहाडहरू चढ्ने वितरण ट्रकहरूको लागि पनि यातायातको लागि उत्तम समाधानहरू मध्ये एक हो।

न्यूनीकरण रणनीति २:

मानक डिस्टिलेट कार्ट्रिज: ५-६% टर्पेन लोड भएको ९०% शुद्धता डिस्टिलेट प्रयोग गर्ने सूत्रहरू यस अवस्थामा सबैभन्दा बढी बाँच्न सकिन्छ। लाइभ रेजिन: ६०% डिस्टिलेट ४०% लाइभ रेजिन कार्ट्रिज प्रयोग गर्दा दबाब-प्रेरित चुहावटको प्रतिरोधी हुनेछ। रोजिन: ६०% डिस्टिलेट ४०% रोजिन कार्ट्रिज दबाब-प्रेरित चुहावटको प्रतिरोधी हुनेछ।

पोस्ट समय: जुन-२२-२०२२